第135回 長谷川正の「言ったモン勝ち」

ブロー成形の「ブロー」とは、「吹く」を意味する「blow」という言葉に由来し、古くからガラスびんの成形に使用されてきました。伝統工芸などで目にする吹きガラスが代表例で、ガラス素材を高温(1500~1600℃)で溶融し、空気を内部に吹き入れ膨らまして中空なガラスびんを作ります。その成形方法から、「吹込み成形」や「中空成形」とも呼ばれることがあります。日常生活の中では牛乳びんなどが同じ成形法にて作られています。

(牛乳びんはどうやって作るの?:上小牛乳株式会社)

プラスチックのブロー成形もガラスびんとは素材が違いますが、基本的には同じ成形法です。工程内での違いとしては、高温で柔らかくしたプラスチック樹脂(熱可塑性樹脂)を冷却せずにそのままブローするのか、それとも柔らかくした樹脂を一時的に冷却したプリフォーム(有底パリソンと呼ばれる)を使用するのか、の2種類がメインとなります。前者は押出し(ダイレクト)ブロー成型、後者はインジェクション(射出)ブロー成型と呼ばれます。

参考)インジェクションブロー成形とは?

押出し(ダイレクト)ブロー成形

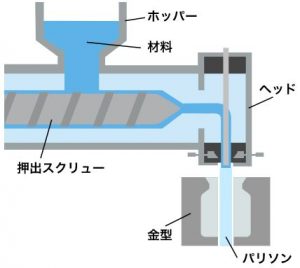

熱によって柔らかくした樹脂を押出し機(下記イラスト参照)のヘッドから筒状に押し出し、樹脂が冷却しないうちにブロー成形する方法です。まず、ヘッドから筒状の樹脂(パリソンという)を肉厚が一定になるように押し出し、開いた金型の間に垂れ下げます。その後、金型を閉じることでパリソンの下部が挟み込まれ、密封部分が成形されます。同時に、上部の開放部分からパリソン内部に空気を吹き込んで風船のように膨らませて冷却すると、金型内部の形状に膨らんだ容器が成形されます。

メリット(長所)

メリットは、何といっても金型の部品点数が少なく構造がシンプルであるため金型費用が抑えられることにあります。工程内でも段取りの手間も短時間で済み、そのため製品も安価にて提供できることもメリットとなります。

デメリット(短所)

デメリットとしては、空気を吹き込み風船のように膨らませて製品が成形されるため、複雑で精密な形状が難しいことです。例えば、尖った(エッジ)部分や丸み(ラウンド)部分は肉厚が薄くなってしまう、アンダーカット形状は困難、薄いところと厚いところができる偏肉になりやすい、製品のバリを取り除く手間がかかる、廃棄部分であるロス材が出やすく歩留まりが悪い、などが挙げられます。

対策として、上述した偏肉に対しては成形条件(材料の粘度、温度、型締め)や吹き込み時の空気圧、タイミングを調整することで改善することができます。これこそ、IoTデバイス(センサー)を利用したデータ蓄積などが活用できる最適事例と私は考えています。

言い忘れましたが、メリットの一つとして、ブロー成形機だけで製品ができるのもあるでしょう。なぜかというと、当社で行っているのはインジェクションブロー成形、それもコールドパリソン法ですので、どうしてもハード面として射出(インジェクション)成型機とブロー成型機の2種の成型機が必要になるからです。機械の購入資金や工場スペースの点からは羨ましい限りです。

【関連ブログ】

インジェクションブロー成形とは?基礎・基本を学ぶ

押出し(ダイレクト)ブロー成形とは?基礎・基本を学ぶ

延伸ブロー成形とは?基礎・基本を学ぶ

多層ブロー成形とは?基礎・基本を学ぶ

3次元ブロー成形とは?基礎・基本を学ぶ

フリーブロー成形とは?基礎・基本を学ぶ

*工事不要、誰でも手軽に提灯を飾ろう!

*提灯コード動画始めました。

*国内唯一のプラスチックを膨らませる技術

「アクリルグローブ」