第134回 長谷川正の「言ったモン勝ち」

今年10月に予定しているHPのリニューアルを進めています。その際、自社の強みって何だろうと考える機会が多くなりました。構想では一般消費者向けのHPではなく、企業向けBtoBを強く打ち出したHPを目指しているため、ネット検索上位に表示され、クリックしたくなるようなコンテンツページが理想的です。技術概要などを盛り込んだ新入教育の基礎教材になるようなテキストページも良いかもしれません。先ずは当社の強みであるインジェクションブロー成形を紹介します。

この記事は、重複コンテンツを避けるため一部を削除しています。

オリジナルの記事はこちらのページへ移動しました。

【関連ブログ】

インジェクションブロー成形とは?基礎・基本を学ぶ

押出し(ダイレクト)ブロー成形とは?基礎・基本を学ぶ

延伸ブロー成形とは?基礎・基本を学ぶ

多層ブロー成形とは?基礎・基本を学ぶ

3次元ブロー成形とは?基礎・基本を学ぶ

フリーブロー成形とは?基礎・基本を学ぶ

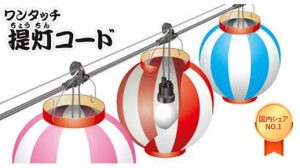

*工事不要、誰でも手軽に提灯を飾ろう!

*提灯コード動画始めました。

*国内唯一のプラスチックを膨らませる技術

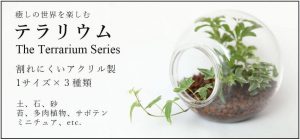

「アクリルグローブ」