No.191 長谷川正の「言ったモン勝ち」

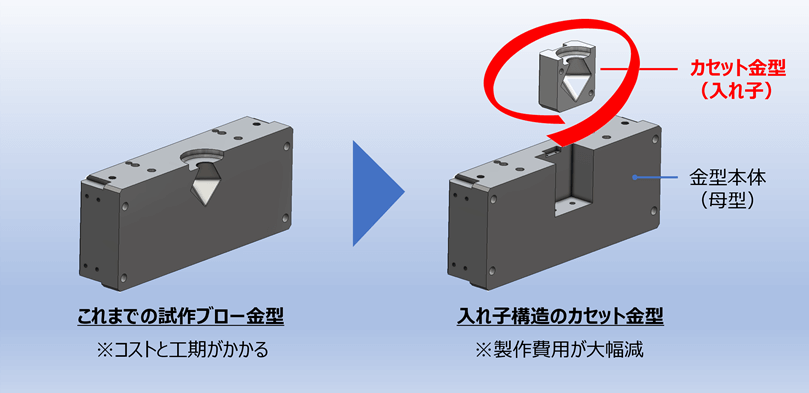

製作コストを劇的に削減する「カセット金型」始めました。

当社ではインジェクションブロー成形をコア技術として照明器具のカバーなどを製造しています。素材がアクリル樹脂というレア素材を主材料としているため数多くのユーザーより照明カバーの問い合わせや特殊形状の試作依頼を頂いておりますが、残念ながら製造コストでの折り合いがつかずに断念するケースが少なくありません。そこで、金型コストを劇的に削減できる「カセット金型」の採用を開始いたしました。

カセット金型の詳細は、こちらの得意技術ページでも解説していますのでご参照願います。

製造業の現場では、プラスチックや金属の部品を大量に成形するために「金型(かながた)」が使われます。その中でも、効率よく製品の種類を切り替えながら生産するための技術として注目されているのが「カセット金型」です。

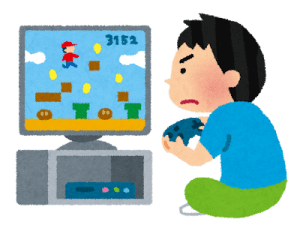

実はこの「カセット金型」という名前、昔のゲーム機で使われていた“カセット式ソフト”の入れ替えと非常に似た発想から来ており、特に50~60歳代の皆さんには大変なじみのあるものなのです。

ゲーム機のカセットのように「入れ替えて使える」金型

1980〜1990年代のゲーム機、たとえばファミリーコンピュータ(ファミコン)やスーパーファミコンでは、1つの本体に対してゲームソフトを「カセット」として差し込んで遊ぶ形式が一般的でした。(実際に私も遊んでいました、年齢がバレてしまいますね。)別のゲームを遊びたいときは、今あるカセットを引き抜いて、別のカセットを差し込むだけ。本体はそのままで、ソフトだけを取り替えるという非常に合理的な仕組みでした。

実は、カセット金型もこれと同じ考え方に基づいています。つまりカセット金型とは、成形機に取り付ける金型のうち、「製品ごとに変わる部分」だけを簡単に取り替えられるように設計された金型なのです。ゲーム機本体が「金型の共通部分(モールドベース)」、ゲームカセットが「製品ごとに異なるカセット金型」と考えると、とてもイメージしやすいでしょう。このように、1つの本体で複数のカセットを使い分けるという仕組みは、非常に合理的ですよね。

通常の金型とカセット金型の違い

一般的な金型は、製品ごとに全体を組み替える必要があり、交換には時間、手間、コストもかかります。金型の重量も数百キロから数トンにおよぶことがあるため、作業にはクレーンなどの設備が必要になることも少なくありません。(通常の金型の詳細説明はこちらを参照ください。)

一方、カセット金型では、モールドベース(共通)部分」と「カセット(可変)部分」が分離されており、製品の種類を変える際には成形部(カセット部分)だけを交換すればよいのです。これにより、下記のような多くのメリットが得られます。

- 交換時間が短時間で完了

- 段取り替えの手間が大幅に削減

- 生産ラインの稼働率向上

- 設備の共通化によるコスト削減

まさに、まさに、ゲームソフトのように「必要なときに必要なカセットを差し替える」といった運用が、実際の製造現場でも実現できてしまうのです。

カセット金型の活用事例

一般的にカセット金型は、下記のような少量多品種生産に対応する必要がある業界で特に活用されています。製品ごとに微妙な形状違いがあったり、短期間でモデルチェンジが行われたりするため、柔軟に金型を切り替えられるカセット金型が非常に効果的なのです。

- 家電製品の外装部品

- 自動車の内装部品

- 電子機器の筐体

- 日用品や雑貨などの多品種成形製品

また、近年は試作開発やカスタマイズ製品など、少ロット生産の需要も増えており、カセット金型の導入はますます進んでいくでしょう。

今後の展望と導入メリット

工場側としても、カセット金型はただ交換が楽になるというだけでなく、設備投資や保管スペースの削減にも貢献します。また、共通のベース金型を複数の製品で共有できるため、金型全体の製作コストを抑えることも可能であり、我々中小企業の強い味方になること間違いなしです。

次回のブログでは、実際にカセット金型を使って成形した事例を紹介します。

参考)本当に怖いのは【106万円の壁】【70万円の壁】、〇〇の壁の違いとは?

参考)【M5Stack】実体配線図の書き方はこれでOK?

参考)【M5Stack】回路図から配線図(ユニバーサル基板)とは?

参考)長谷川製作所の得意技術(防水照明器具製造)

*工事不要、誰でも手軽に提灯を飾ろう!

*提灯コード動画始めました。

*国内唯一のプラスチックを膨らませる技術

「アクリルグローブ」