金型コストを劇的に削減!最新技術を徹底解説

インジェクションブロー成形とは? 金型の基本とコスト内訳

当社ではインジェクションブロー成形をコア技術として照明器具のカバーなどの部品を製造しています。素材がアクリル樹脂というレア素材を主材料としているため、数多くのユーザーより照明カバーの技術的問い合わせや特殊形状の試作依頼を頂いております。しかし、金型コストでの折り合いがつかず試作に至らなかったために、残念ながら新製品開発を断念するケースが多くありました。

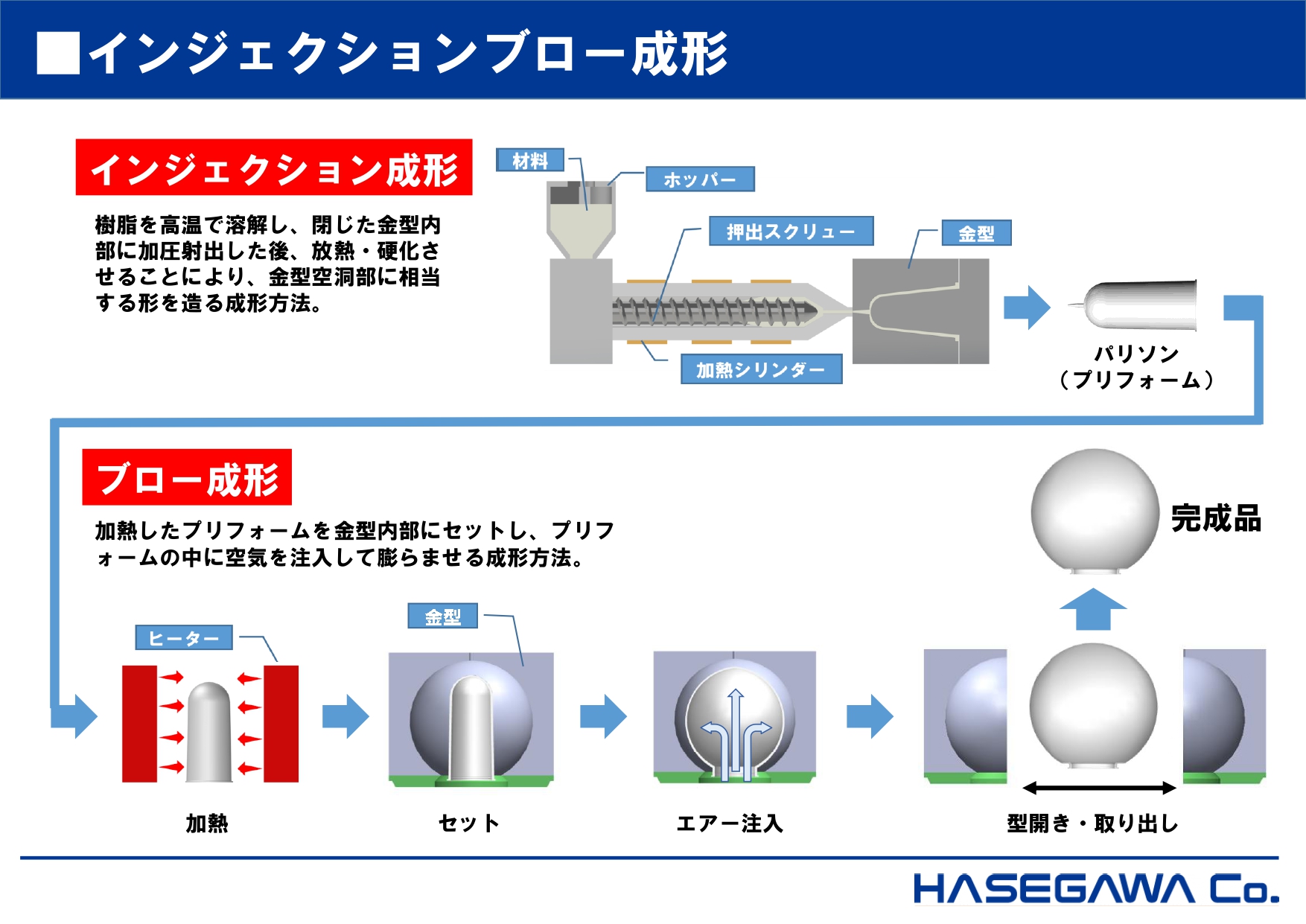

インジェクション(射出)成形とブロー(圧空)成形を連続して行う成形法であり、言葉を合成してインジェクションブロー成形と呼びます。参照元:インジェクションブロー成形

一般的にインジェクションブロー成形はプラスチック製品を効率よく大量生産できる成形技術の一種であり、従来のインジェクション成形ではほぼ製造不可能な中空構造のボトルや容器などに適しています。他の成形方法(例:押出ブロー成形)と比較すると高精度な仕上がりが期待できますが、その分金型の製造コストがかかるのが長年の課題となっていました。

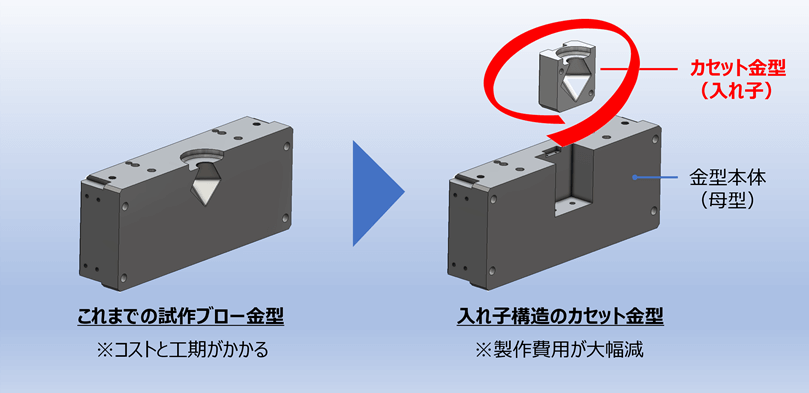

そこで当社では、従来ネックであった製作コストを劇的に削減できる、入れ子構造を採用した「カセット金型」を提案いたします。

入れ子(英語:insert)とは、母型(おもがた)と呼ばれる金型本体にはめ込むパーツのことを指し、例えば金型が経年劣化した時や金型の一部だけを変更したい時などは、金型全体を作り直さずに、入れ子部分だけを変更したり修正したりできるのが大きな特徴です。そのため、試作時の初期費用を抑制できる、製作期間を短縮できる等、新製品開発へ向けて超えるべきハードルが格段に低くなることが期待されます。

カセット金型の詳細は、こちらの社長ブログでも解説していますのでご参照願います。

カセット金型を徹底解説

以下にカセット金型を解説いたしますが、その予備知識として、先ずは基本となる一般的な「ブロー金型」から説明いたします。ブロー金型とは、金型の内部にセットされたプリフォーム(温めて柔らかくなったプラスチック)の内部に空気を吹き込み、風船のように膨らませることで適切な形状に成形し、さらには冷却・固化させることです。

一般的なブロー金型の構造と役割

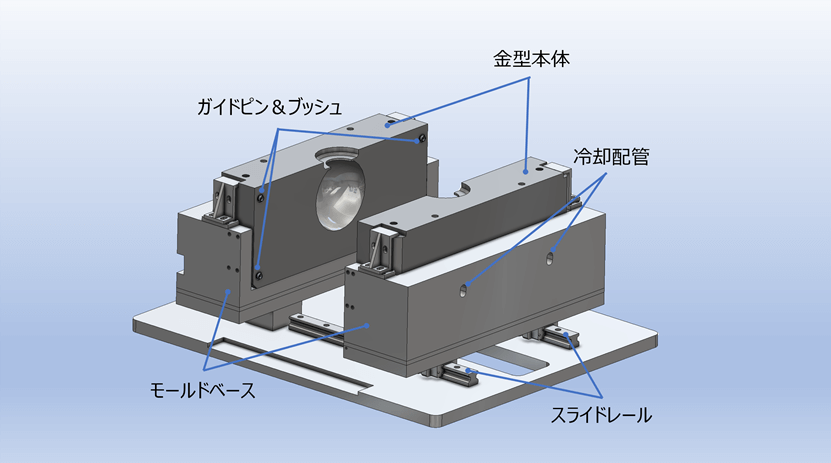

ブロー金型は、一般的に以下のような構造と役割を持ちます。

- 【金型本体】製品の外形を形成する部分で、通常は2つの金型半面で構成されます。これらの金型が閉じられ、内部に圧縮空気が吹き込まれることで、プラスチックが金型内壁に圧着され、製品の形状が形成されます。

- 【スライドレール】2つの半面金型が閉じる際、レール上の金型をスムーズにスライドさせる役割を持ちます。

- 【ガイドピン&ブッシュ】金型を正確に閉じるための案内役を行い、金型のズレを防ぎます。これにより、製品の精度と品質が確保されます。

- 【冷却システム】成形されたプラスチック製品を迅速に冷却し、固化させるための冷却水路が金型内に設けられています。これにより、生産サイクルの短縮と製品品質の向上が図られます。

金型の基本構造はモールドベース

一般的に、プラスチックでの射出(インジェクション)成形法の際に使われる金型部品の総称をモールドベースと呼び、金型を射出成形機に取り付ける役割も兼ね備えています。なお、上記金型イラストは一般的な射出成形用モールドベースとは若干異なっていますが、ブロー用モールドベースとしての基本構造となります。

モールドベースの詳細説明は双葉電子工業HPをご参照ください。

ちなみに、ブロー金型は射出成形金型と比較して構造がシンプルであるため、設計時間や製作工期が短縮できるという特徴があります。しかしながら、それ以上にコスト効率を追求したもののがカセット金型となります。

カセット金型とは?

カセット金型は、上記スライドレールや冷却システムなどの金型のベース部分(モールドベース)を極力共用化し、製品の形状を決定する部分を交換可能な構造(入れ子)にすることで、形状の異なる製品を同一のモールドベースで生産することを目的とした画期的な金型です。例えばペットボトルの容器であれば、ネック(キャップ部分)のみ形状を変更したい場合、またはキャップは変更せずにボトルの容量を大きくしたい場合など、金型全体を一から作り直す必要がなく、入れ子として金型の一部だけを交換することで、違う形状の製品が生産可能な金型に生まれ変わります。結果として、金型製造にかかる材料や部品を共用化することで大幅なコスト削減が可能となるわけです。

カセット金型については、射出成形ラボ(関東製作所)でも詳しく説明していますのでご参照願います。

下記にて、カセット金型のメリットをまとめてみました。

カセット金型の3つのメリット

1.金型製作コストの大幅削減

通常の金型では、製品仕様が少しでも変わると金型全体を新規製作する必要があります。ただし、カセット金型では、交換するカセット部分だけの製作で済むため金型製作コストを大幅に削減できます。また、製造工程における金型の交換時間も格段に短縮が可能です。

【具体例】

500mlと1Lのペットボトル容器を製造する場合、

☑ネック(キャップ部分)のモールドベース部分は共用

☑ボトル形状のカセット金型だけ交換

このようにすることで、

✔新しい金型製作費を最大70%削減 ※当社調べ

✔金型交換時間を50%以上短縮 ※当社調べ

という効果が得られます。また、同じモールドベース金型を活用しているため、特急対応などの緊急時のライン切替での段取り時間が大幅に短縮できます。

2.リードタイム(生産準備期間)の短縮

通常、新しい製品を製造する場合、金型全体を新たに作成した場合、

✔金型製作期間:2〜4ヶ月 ※当社調べ

✔試作・検証期間:1〜2ヶ月 ※当社調べ

かかります。しかし、カセット金型であれば、

✔交換カセットだけ製作:1〜1.5ヶ月 ※当社調べ

✔金型嵌合のみ調整(試作・検証期間含む):0.5〜1ヶ月 ※当社調べ

となり、生産準備期間を大幅に短縮できます。

3.在庫管理コストの削減やメンテナンス性の向上

通常の金型で複数の製品を製造する場合、現存している全製品分の金型を保管するスペースが必要となります。また、金型は経年使用しているうちに摩耗・破損が発生することがあるため、各々の金型メンテナンス費用もばかになりません。

しかし、カセット金型の場合は、

共通金型(モールドベース):1つだけ保管

交換カセット(パーツ):製品ごとに保管

するだけとなります。そのため、

✔金型保管スペースが70%以上削減(当社調べ)

✔金型メンテナンス費用が50%以上削減(当社調べ)

といったメリットがあり、工場内スペースを有効活用できると共に、在庫管理コストやメンテナンス費用を削減することができます。